Fokker Dr.1 - Bautagebuch und mehr

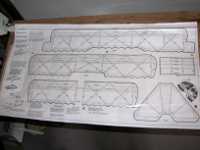

Der Baukasten enthält eigentlich alles, was man für die Gummimotorvariante braucht : viel Holz, ein paar schöne ABS-Teile, Fahrwerk, Bespannpapier und eben den Gummimotor.

Da heutzutage Elektroantrieb und Fernsteuerungskomponenten federleicht geworden sind, kam mir die Idee, das Modell mit einem Brushless-Antrieb und 3-Achs-gesteuert zu bauen. Ein Blick auf die Waage mit dem kompletten Baukasten ergibt ca. 600g. Grob geschätzt könnte das auch das Gewicht des fertigen Modells werden. Also sollte ein Antrieb mit ca. 120W passen.

13.2.2010

Heute habe ich mit dem Bau begonnen. Ehrlich gesagt, ich habe schon bessere Baukästen gesehen.

Das Holz ist von schlechter Qualität, die Härte innerhalb der Bretter deutlich

unterschiedlich. Dadurch reicht die Stanztiefe von "fast durch" bis "angedeutet".

Laubsäge kann man vergessen - viel zu grob. Und eine Rasierklinge bei den engen Kurven ist auch

nicht einfach. Naja - es geht halt irgendwie. Vor dem Schleifen werden wohl einige Ausbesserungen

nötig sein. Mit der Passgenauigkeit ist es auch nicht so weit her, aber letzen Endes lässt

sich mit Weißleim noch das eine oder andere füllen oder vermuffen. Hier ist die geringe

Größe des Modells natürlich von Vorteil - die Fehlstellen bleiben klein.

Ich hab übrigens gerade den Maßstab entdeckt : 1 1/8" : 1', umgerechnet ergibt diese

merkwürdige Angabe dann 1 : 10,67.

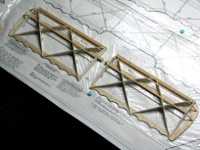

Die unteren Flächen sind fertig. Nicht verschliffen wiegen sie zusammen 15g.

15.2.2010

Für die mittlere (und später auch die obere) Fläche müssen Nasenleiste und

Hauptholm aus jeweils zwei Leistenstücken verschäftet werden. Die Beschrebung liest sich

einfach, die Ausführung ist dann doch recht fummelig. Der Rest ist wie gehabt.

7.3.2010

Die mittlere Fläche ist jetzt auch rohbaufertig. Sie wiegt 17g. Das Verschäften der

dünnen oberen Holme ist eine Strafarbeit. Das geht am Ende nur mit Sekundenkleber - den mag ich

eigentlich gar nicht. Weißleim ist mir lieber!

Die Elektronikkomponenten sind fast komplett :

- Motor Hype Alpha AL28/1400XS

- Querruderservo Hype IQ-080

- Servo Seite, Höhe jeweils Hype IQ-115

- Regler Hype Alpha Control Pro 10A

22.10.2012

Der letzte Eintrag ist ja schon ewig her - ist mir gar nicht so aufgefallen. War halt viel los in der

Zeit.

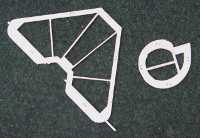

In den letzten Tagen habe ich die dritte Fläche sowie Höhen- und Seitenleitwerk gebaut. Die

Fläche zwischen den Rädern lasse ich erstmal, bis ich weiß, was an Material noch

übrig ist.

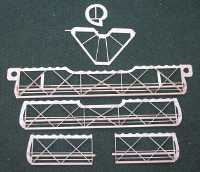

Mit den Rumpfspanten habe ich angefangen. Das dickere Holz für die vorderen Spanten ist

miserabel. Es bricht extrem leicht, während die Stanzung teilweise an harten Stellen gescheitert

ist. Zwei schmale Teile sind quer zur Maserung gestanzt und schon beim leichten Anfassen in viele

Stücke zerbrochen. Diese Teile werde ich wohl nachbauen müssen.

Aufgrund der vielen notwendigen "Frickeleien" und der teilweise schlechten Stabilität des Holzes

wird es wohl nichts mit Fliegen. Ich glaube nicht, daß das Modell die Belastung des Elektroflugs

aushalten würde, von einer ungeschickten Landung mal ganz abgesehen. Es wird also wohl ein

Standmodell bzw. aus Platzmangel ein "An die Decke häng"-Modell werden.

15.1.2018

Ich hab mich mal wieder an diesen Vogel gesetzt. Vielleicht wird er ja diesmal fertig ...

Ich hatte mir schon länger Gedanken darüber gemacht, das Pappe-Rohr des Gummimotros durch

etwas Hölzernes für die Versteifung des Rumpfes zu ersetzen. Das Rohr wiegt 7g. Eine

Kieferleiste 5mm * 5mm in gleicher Länge wiegt fast 3g und ich bräuchte davon mindestens

drei Stück. Bringt also keinen Vorteil. Und es wäre eine ziemliche Fummelei, diese Leisten

statt des Rohrs in den vorgearbeiteten Spanten zu befestigen. Also baue ich doch lieber das Rohr

ein.

Nach dem provisorischen Auffädeln der Spanten auf das Rohr ist mir schnell klar - das wird so

nichts. Die Spanten wackeln oder sitzen sehr stramm, je nach dem. An winkliges Ausrichten nach Plan

ist so nicht zu denken. Andererseits soll anschließend eine Art Kiel von unten in die Spanten

geklebt werden.

Ich habe mir diesen Kiel zuerst gebaut. Damit hoffe ich die Spanten besser längs und quer auf dem

Rohr ausrichten zu können.

Der Spant 'F' als Anfang sitzt jetzt auf dem Rohr. Da er einigermaßen stramm saß und ziemlich klein ist, ließ er sich gut ausrichten. Der provisorisch eingesetzte Kiel lässt erwarten, daß meine Idee stimmt.

16.1.2018

Die Idee von gestern mit dem Kiel hat sich nicht bewährt. Ich klebe die Spanten doch

freihändig auf das Rohr. Sobald der Weißlein ein klein wenig abgebunden hat ist das

Ausrichten der Spanten kein Problem mehr. Allerdings kann ich immer nur einen Spant auf einmal

verarbeiten, sonst wirds doch wieder schief ...

Während ich auf das Trocknen der Klebestellen warte, habe ich die Leitwerke verschliffen.

Insbesondere das Verrunden der Kanten (im Original sind die Leitwerke aus Rundrohr gefertigt)

erfordert große Aufmerksamkeit. Die Härte der Balsaholzstücke ist nämlich sehr

unterschiedlich.

19.1.2018

Der Kiel und die Rückenholme sind eingeklebt. Das mit dem Kiel ist etwas fummelig gelaufen - ich

hatte nicht bedacht, daß der ja schon zusammengeklebt ist. Es ist etwas schwierig, die

Leitwerksauflage in den Spant einzufädeln.

30.1.2018

"Scap hardwood", das hat mir ein bisschen Kopfzerbrechen gemacht. Hartholzreste in 1,5 mm Dicke,

entsprechend dem Durchmesser der Drähte für Fahrwerk und Flächenauflage, habe ich

nämlich nicht in meinen Restekisten. Ich kann mich nicht erinnern, sowas überhaupt schon mal

verbaut zu haben ...

Schließlich habe ich beschlossen, daß es Buchensperrholz auch tut. Da ist noch einiges von

irgendwelchen alten Wurzelrippen übrig.

Zuerst baue ich das Fahrwerk. Der Draht muss noch etwas nachgebogen werden, nach Bauplan ist der

Winkel zum Spant 30°. Die Sperrholzstückchen schneide ich einfach mit einer Bastelschere

zurecht. Ein bisschen Weißleim auf das Holz, etwas mehr in die entstehende Rille, Fahrweg rein

und der "Deckel" drauf. Hört sich einfach an, ist aber ein wenig Fummelei, der Aufbau rutscht

noch hin- und her. Sobald der Leim leicht angetrocknet ist, wird das Handhaben einfacher. Die

Wäscheklammern fixieren das Ganze.

Die Flächenauflage geht besser von der Hand, jetzt habe ich ja schon Erfahrung

6.7.2021

Beim Vorbereiten des Umzugs in eine kleinere Wohnung sind mir dieser Baukasten und schon gebauten

Teile wieder in die Hände gefallen.

Die schlechte Qualität, und der vorhersehbare Platzmangel und die Windverhältnisse an neuen

Wohnort (3 Windstärken gelten dort als "kein Wind" ![]() ) habe ich das ganze Zeug in der Mülltonne entsorgt.

) habe ich das ganze Zeug in der Mülltonne entsorgt.