Graupner Mosquito Replik

Wegen der vielen Nachfragen in der letzten Zeit:

Meine "Mosquito"-Ära ist zu Ende. Wegen meines Umzugs an die Nordsee in eine kleinere Wohnung habe ich beide Mosquitos an einen Vereinskollegen verkauft.

Ich produziere oder verkaufe keine Teile, Baukästen oder Unterlagen zu diesem Flieger!

Und hier beginnt jetzt das Tagebuch

3.12.2016Irgendwann kam mir die Erinnerung an ein Angebot einer Baukasten-Replik, das ich mal im Internet gesehen hatte. Nach erwas Suchen in alten Favoriten fand sich dann die Seite wieder. Von Manfred Lupp kann man einen Frästeilesatz sowie den Bauplan mit Bauanleitung, die tiefgezogene Kabinenhaube und einen Dekorbogen erwerben. Manni ist echt zuvorkommend und hat mir den Bausatz innerhalb einer Woche zukommen lassen!

Nach dem Auspacken ist mir erst wieder bewusst geworden, wie viele Teile dieser Bausatz beinhaltet. Aber ich baue ja gerne mit Holz, also macht das nur noch mehr Spaß. Eines muss einem aber bei diesem Teilesatz klar sein - es gibt nur die Frästeile! Aber auch die sind schon eine ganze Menge wert. Viele der anderen Teile waren ja auch im originalen Baukasten als unbearbeitetes Material beigelegt. Und der Rest ist beschaffbar.

15.12.2016

Ich habe den Original-Karton meines ersten Mosquito gefunden! Der dient mir jetzt wie früher zum

Aufbewahren der Teile.

21.12.2016

Ich habe mal die Stückliste in den Rechner eingehackt, damit ich später einfacher

kontrollieren kann, welche Teile ich noch besorgen muss. Dabei hat sich dann hier auch eine neue

Seite mit der Stückliste ergeben.

24.1.2017

Die Stückliste ist fertig und die Einkaufsliste enthält auch schon Einiges, nämlich Holz und

Metall. Als nächstes sind dann die Kleinteile und sowas dran. Und ich muss die Teile, die ich

nicht im Bastelschrank habe, bestellen ...

28.1.2017

Die Einkaufsliste ist fertig. Vieles, wie z.B. die Teile für den

RC-Einbau, und auch einige der Hölzer, Drähte und Röhrchen, habe ich tatsächlich

noch in diversen Kisten gefunden. Den Rest habe ich heute bei Heerdegen Balsaholz bestellt.

29.1.2017

Heute gings mit dem Bauen los. Ich habe die Seitenteile und den Boden aus den Sperrholz- und

Balsastücken zusammengefügt. Dabei ist es wichtig, die spitzen Ecken an den

Verbindungstellen deutlich abzurunden, damit die Teile satt ineinander passen. Geklebt habe ich mit

UHU Endfest 300.

30.1.2017

Der Kleber ist hart, also kommen die Teile vom Baubrett. Dabei stellt sich heraus, daß eines der

Seitenteile nicht ganz plan verbunden ist. Das werde ich kaschieren, in dem ich dieses Seitenteil mit

dem überstehenden Balsa nach außen verwende. Dann lässt sich das einfach anschleifen.

Man muss also beim Aufheften der Einzleteile sehr darauf acht geben, daß alle Teile wirklich

fest plan auf dem Baubrett fixiert sind. Außerdem ist die Bodenplatte nicht ganz genau in der

Flucht. Das habe ich aber erst beim Auflegen auf den Bauplan entdeckt. Mal sehen, was ich da noch

machen kann.

Daher meine Empfehlung : Das Verbinden der Einzelteile muss auf dem Bauplan

geschehen. Die Seitenteile muss man dann halt auf zweimal fertigstellen. Aber der Bau soll ja

Spaß machen, da sollte es auf einen Tag nicht ankommen.

2.2.2017

Das Paket von Heerdegen

Balsaholz ist schon da, obwohl erst für Mitte nächster Woche angekündigt! Der

Inhalt ist von sehr guter Qualität, es fehlt nichts und die Verpackung ist wirklich sauber und

sicher. Zur Versteifung sind sogar ein paar passgenaue Sperrholzstreifen im Karton.

19.2.2017

Die Bodenplatte ist gerichtet. Ich habe sie kurz hinter der Verklebung mit einer Laubsäge gerade

durchgesägt. Dann habe ich den vorderen Teil auf dem Bauplan festgesteckt. Damit der hintere Teil

wieder in Flucht kommt, musste ich die Schnittkante leicht schräg abschleifen, mit Sandpapier auf

der Tischplatte. Dann wurden die Teile wieder miteinander verklebt.

Alle folgenden Verklebungen sind mit Holzleim (Ponal) durchgeführt. Das hat, wie man später noch sieht, den entscheidenden Vorteil, daß sich die Klebestellen im Notfall innerhalb ein paar Minuten nochmal lösen lassen.

Als Erstes hefte ich die Seitenteile auf das Baubrett. Die Stellen für die Rippen und Verstärkungen hatte ich schon vor ein paar Tagen vom Bauplan übertragen. Zunächst kommen die drei Dreikantleisten (3, 4, 5) auf die Seitenteile.

Die Futter (8) habe ich angefast und aufgeklebt. Danach waren die Versteifungsleisten (6) an der

Reihe. Hier muss man ganz klar sagen : es ist auf jeden Fall besser,

zuerst die Versteifungsleisten und danach die Dreikantleiste (4) zu

verarbeiten. Denn die Leiste (4) muss für die Versteifungsleiste (6) ausgespart werden. Das ist

eine ziemlich umständliche Sache, wenn die Dreikantleiste schon verklebt ist.

Schließlich kommt noch die Auflageleiste (7) auf die Seitenwände. Dabei habe ich bei der

linken Seite zweimal die Spanten falsch angesetzt und musste die verklebte Leiste wieder abnehmen und

neu positionieren.

22.2.2017

Ich habe auf ebay einen Satz Original-Pläne ersteigert : Bauplan, RC-Einbauplan und den

Einbauplan Elektroantrieb. Der Bauplan zeigt, im Gegensatz zur Kopie, beide Flächen.

Mit dem RC-Einbauplan ist es jetzt viel einfacher, die Plätze für die Schlitze der

Bowdenzüge zu bestimmen. Daran haperte es bis jetzt. Also kann der Bau jetzt viel einfacher

weitergehen.

25.2.2017

Nach dem RC-Einbauplan habe ich die Schlitze für die Bowderzüge gebohrt und dann passend

für die Außenhüllen und auch möglichst flach ausgefeilt.

Dann kommt das Rumpf-Oberteil (11) wieder auf das Baubrett. Die Stege (12, 13) sind schnell aufgeklebt.

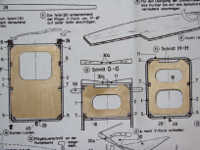

Während sie antrocknen, nehme ich mir die Spanten (14, 15 und 17) vor.

Hier ist mir zunächst aufgefallen, daß am Spant 15 der Ausschnitt für die

Bowdenzüge fehlt. Also schnell den Spant 14 als Muster aufgelegt und angezeichnet. Mit der

Laubsäge ist der Ausschnitt schnell hergestellt. Zum Glück probiere ich dann noch aus, ob

der Bowdenzug auch durch den Ausschnitt passt! Es geht nämlich nicht, mein Bowdenzug ist deutlich

zu dick. Feilen ist angesagt - nach ein paar Minuten und viel Probieren passt es dann.

Diese Arbeit muss unbedingt vor dem Einkleben der Spanten 14 und 15 erledigt werden!

Sind die Spanten einmal verklebt, kommt man nur noch mit viel Aufwand und Fingerspitzengefühl an

die Stellen heran.

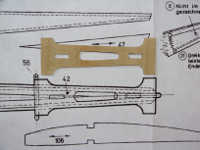

Ich denke mir, die Höhenleitwerksauflage (42) wäre doch eine gute Schablone, um die Dreikantleisten am Ende der Rumpfseiten passend abzuschrägen. Also schnell aus dem Frästeil herausgetrennt und versäubert. Damit ich weiß, wo die Auflage hingehört, lege ich sie auf den Bauplan. Das Ergebnis sieht man auf dem Bild. Also prüfe ich zur Sicherheit auch noch die Spanten. Diese passen in der Höhe nicht.

Die Rumpfseiten schleife ich jetzt sauber an. Die Dreikantleisten sitzen leider mit etwas

Überstand. Da habe ich beim Kleben wohl nicht sauber gearbeitet. Die Knubbel, die von

Heraustrennen aus dem Brett noch übrig sind, müssen auch weg. Das Aufkleben der Rumpfseiten

gestaltet sich einfach - der Rumpfdeckel gibt die Position genau von. Nur mit dem Fixieren mit

Stecknadeln durch das Sperrholz im vorderen Teil habe ich ein paar Schwierigkeiten. Aber letztlich

klappt auch das. Jetzt muss der Kleber erstmal antrocknen.

Die beiden Spanten 14 und 15 lassen sich problemlos in den auf dem Baubrett fxierten Rumpf einkleben.

Zwei Schraubzwingen zum Sichern der Klebestellen drumrum, und die Nacht übernimmt den Rest.

Achtung, beim Anziehen der Schraubzwingen aufpassen - nicht die Spanten verbiegen!

26.2.2017

Ich will den Spant 17 einkleben. Beim Einpassen ergibt sich ein Problem : wie kriege ich es hin,

daß der Rumpf in Flucht bleibt? Auf den Bauplan aufheften und mit einen Geodreieck ausrichten,

scheint mir eine gute Idee. Deswegen kommt der Rumpf erstmal vom Baubrett. Aber zum sicheren Anpassen

bräuchte man mindestens sechs Hände - die habe ich nicht, also muss eine andere Lösung

her. Und die liegt ja schon im Baukasten : der Rumpfboden!

Den fixiere ich mit Stecknadeln auf dem hinteren, geraden Teil des Rumpfes und kann jetzt probieren,

wie der Rest passt. Die Biegesteifigkeit der Rumpfseiten ist deutlich unterschiedlich. Das ist bei dem

Naturmaterial Holz aber durchaus nichts Ungewöhnliches.

Die Position für den Spant 17 hatte ich ja schon früher eingezeichnet. Also kommt jetzt Leim

darauf, dann setze ich den Spant ein. Zwei Schraubzwingen drumherum und dann muss der Rumpf im

vorderen Teil am Boden ausgerichtet werden. Zuletzt fixiere ich die Rumpfseiten vor dem Spant 17 mit

zwei Stecknadeln an der richtigen Position. Jetzt heist es wieder : Trocknen lassen ...

28.2.2017

Einbau der vorderen Spanten.

1.3.2017

Einbau der Bowdenzugrohre.

4.3.2017

Ich habe die Querbretter, die restlichen Spanten und den Rumpfboden verbaut.

12.1.2019

Endlich geht es mit dem Bau weiter!

Zunächst habe ich die Flächenauflagen 26 miteinander verleimt. Bis das getrocknet ist, fertige ich mir den Übergang (27) vom Rumpf zur Fläche aus einem massiven Stück Balsholz an. Aus einem 30mm-Brett säge ich mir einen passenden Klotz. Der wird dann zurecht geschnitzt und schließlich mit Schleifpapier an der vorderen, unteren und hinteren Seite in Form gebracht. Die obere Rundung schnitze ich nur grob vor. Die eigentliche Flächenauflage werde ich erst bearbeiten, wenn die Flächen gebaut und verschliffen sind.

14.1.2019

Gestern klebte ich den Übergang und auch gleich noch die Flächenauflagen an den Rumpf.

Die Auflagen für das Höhenleitwerk sind sehr empfindlich beim Zusammenkleben und beim

Glattschleifen der Unterseite. Also Vorsicht, sonst brechen sie durch. Ich habe sie ohne Verluste

aufgesetzt bekommen ![]() .

.

Die Übergänge 30 klebe ich nur zusammen. Sie und die dazugehörende Versteifung lasse

ich erstmal weg, bis die Flächen fertig sind.

Das Futterstück 31 erstelle ich auf die gleiche Weise wie den Übergang 27 aus dem selben

Balsaklotz. Es wird mit dem Spant 32 auf dem Rumpf verklebt.

Hier stelle ich die Arbeiten am Rumpf erstmal ein. Zum einen habe ich mich noch nicht entschieden, ob ich einen Elektrosegler oder einen reinen Segler haben will. Zum anderen möchte ich erst das Höhenleitwerk und die Flächen bauen. Dann kann ich sehen, ob alle Auflagen am Rumpf für rechte Winkel sorgen und auch das Seitenleitwerk korrekt zum Rest montieren.

18.1.2019

Das Höhenleitwerk ist begonnen.

Den Hauptholm habe ich mir aus einem 3mm-Balsabrett geschnitten, Nasen- und Endleiste sind aus

8x6mm-Balsaleisten angepasst.

Zum Verkleben der Nasenleistenstücke und zum Anpassen und Verkleben des Nasenleistenverbinders 61

empfiehlt es sich, die Nasenleisten zunächst ohne Unterlagen auf das Baubrett zu

heften. Wenn man dann den Verbinder mit einem 2 mm dicken Reststück unterlegt, landet er auch an

der richtigen Stelle.

Die Rippen 62 und 63 habe ich am Hauptholm mit 1,5 mm dickem Restbalsa unterlegt, wegen der

späteren Beplankung.

Der Einbau der restlichen Rippen ist nur Fleißarbeit: aus dem Frästeil heraustrennen,

vorsichtig passend schleifen und dann einkleben. Wer seinem Augenmaß (wie ich)

nicht traut, prüft mit dem Geodreieck, daß die Rippen auch senkrecht stehen.

Am Ende gibt es noch zwei Überraschungen!

Erstens kann ich das zweite Brett mit den Rippen 68 und 69 nicht finden. Indem ich das vorhandene

Brett als Schablone verwende, sind die fehlenden Teile schnell aus einem 1,5mm-Balsabrett geschnitten

und verbaut.

Zweitens habe ich beim Einkleben der letzten Rippen wohl etwas gepfuscht: die Rippe 68h steht schief! Da bin ich anscheinend beim weiteren Arbeiten drangestoßen und hab es nicht gemerkt.

20.1.2019

Ich habe die schiefe Rippe mit einer Kreissäge herausgedremelt. Jetzt nochmal der gleiche Ablauf

wie gestern: neu schneiden, anpassen, einkleben. Und auf senkrechten Sitz achten ![]() .

.

Schließlich klebe ich noch die Verstärkungsecken 70 und 71 ein. Die vorderen erfordern

etwas Nacharbeit, da alle Ecken gleich gefräst sind.

Nach ein paar Stunden kann ich das Höhenleitwerk vom Baubrett nehmen. Es lässt sich noch

sehr leicht verwinden - das gibt sich aber mit der Bespannung.

22.1.2019

Ich habe schließlich noch die Beplankung oben und unter verbaut und zum Abschluß die

Randbögen aus Stücken einer 10*10mm-Balsaleiste an die Endrippen geklebt. Das Verschleifen

wird wie beim Rumpf erst passieren, wenn es draußen etwas wärmer ist.

17.3.2019

Anfang Februar habe ich mit dem Bau der Flügel begonnen. Ich baue sie auf dem wiederhergestellten

Originalplan (Beschreibung hier), da

darauf beide Flügel abgebildet sind. Um Platz zu sparen und gut an die Zeichnungen heranzukommen,

habe ich den oberen Teil des Plans eingerollt und die Rolle am Baubrett fixiert. Der untere Teil mit

dem Höhenleitwerk ist unter das Baubrett geschoben. Nicht wirklich toll, aber dem Platzmangel

geschuldet.

Die Nasenleisten (91, 92) schneide ich mir aus einem 3mm Balsabrett, da 3*10,5mm als Leiste nicht zu bekommen ist. Die Unterlagen U2 sind nur für einen Flügel vorhanden, also halbiere ich sie kurzerhand mit der Schere. Diese Unterlagen kommen zuerst aufs Baubrett und werden mit Stecknadeln fixiert. Dann hefte ich die Endleisten an, schließlich die Nasenleisten. Die Leisten habe ich so zurechtgeschliffen, daß der Stoß zwischen Innen- und Außeflügel passt, aber an den Außenseiten Material übersteht.

Die Rippen der Außenflügel muss ich duplizieren, da nur ein Satz Rippen vorhanden ist. Dann trenne ich einen Satz Rippen aus den Brettchen und vergleiche sie mit dem Bauplan, um sie zu nummerieren.

Jetzt gehts los! Die Endleisten haben nicht die gefrästen Schlitze wie aus dem Baukasten, deshalb muss jede einzele Rippe nicht nur oben und unten sauber geschliffen werden, sondern auch in der Länge exakt an den vorhandenen Platz angepasst werden. Hier darf nur hinten abgenommen werden. Sonst passt später das Profil nicht! Die Rippen klebe ich (ausnahmsweise) mit UHU-Hart, da die Flächen einiges aushalten sollen.

Schon beim Einpassen der ersten Rippe fällt mir auf, daß die Nasenleiste weder senkrecht steht noch genau gerade ist, was am Naturmaterial Holz und an der langen Zeit zwischen Aufheften und Baubeginn liegt. Ein U-Profil aus Alu schafft hier schnelle Abhilfe.

Pro Abend schaffe ich einen Flügelteil. Nach vier Abenden sind alle Balsarippen verbaut.

Bei der Kontrolle, ob alle Rippen fest sitzen, muss ich dann doch noch einige Rippen nachkleben. Besonders eine Rippe habe ich wohl zu kurz geschliffen. Hier helfen zwei Balsastreifen, das Problem zu lösen.

Ganz wichtig ist, auf Folgendes zu achten : dort, wo später die Unterseite der Flügel beplankt wird, müssen die Rippen mit 2mm dicken Balsa-Stückchen vorne und hinten unterlegt werden!

Die Schablone W habe ich mir aus einem Sperrholzrest selbst gefräst, mit 7°. Zum

Aussägen mit der Laubsäge war ich zu faul ![]() .

.

Als nächstes passe ich die oberen Hauptholme ein. An einigen Rippen ist etwas Nacharbeit nötig, weniger wegen der Frästeile an sich, sondern wegen unvermeidbarer Ungenauigkeiten beim Anpassen und Einkleben. Nichts Tragisches ...

Nun kommen die Flügel vom Baubrett und das Ganze wiederholt sich für die unteren Hauptholme.

An den Verbindungstellen der Außen- und Innenflügel lasse ich etwas Überstand. Der wird später so abgeschliffen, daß die Teile exakt aneinander passen. Die Holme klebe ich mit Weißleim. Schließlich müssen bis zu 20 Rippenausschnitte mit Klebstoff versehen und dann die Holme sauber eingepasst werden. Da ist mir die Verarbeitungszeit des Hartklebers schlicht zu kurz.

Nachdem das alles schön durchgetrocknet ist, lege ich die inneren Flügelteile auf das

Baubrett. Ich passe die Enden der Holme so an, daß sie, mit dem Geodreieck kontrolliert, beide

die gleiche Länge haben und an der richtigen Stelle enden. Dann werden die Flügelteile

wieder aufgeheftet. Die Holme der äusseren Flügelteile schleife ich so an, daß die

Stöße der Holme und von Nasen- und Endleiste ohne Lücke zusammenpassen. Wegen der

Welligkeit von Bauplan und Abdeckfolie fixiere ich die Enden der unteren Holme noch mit einer

Stecknadel.

Mit UHU plus endfest 300 verklebe ich die Flügelteile. Der Kleber hält bombenfest und hat

den Vorteil langer Verarbeitungszeit. Will sagen : einmal anrühren und dann ganz in Ruhe beide

Flügel nacheinander ohne Hektik verkleben und auf dem Baubrett fixieren.

24.3.2019

Die Hauptholmverbinder und die Futterstücke sind eingeklebt. Hier habe ich Holzleim verwendet. Er

füllt gut und lässt einem lange Zeit zum Arbeiten. Die überstehenden Leimreste habe ich

einfach mit einem Korundstein abgedremelt. Das belastet die filigrane Flügelkonstruktion weniger

als Arbeiten mit Feile oder Sandpapier.

Spaßeshalber habe ich die bis jetzt gebauten Teile mal auf die Waage gelegt: 354g!